分割器,尤其是广泛应用于自动化设备中的凸轮分割器(也称间歇分割器、分度器),

其核心工作原理是将输入轴的连续旋转运动转化为输出轴的精确间歇分度运动——即

“动一下、停一下”的循环动作,广泛用于需要工位轮转、定位加工的场景。

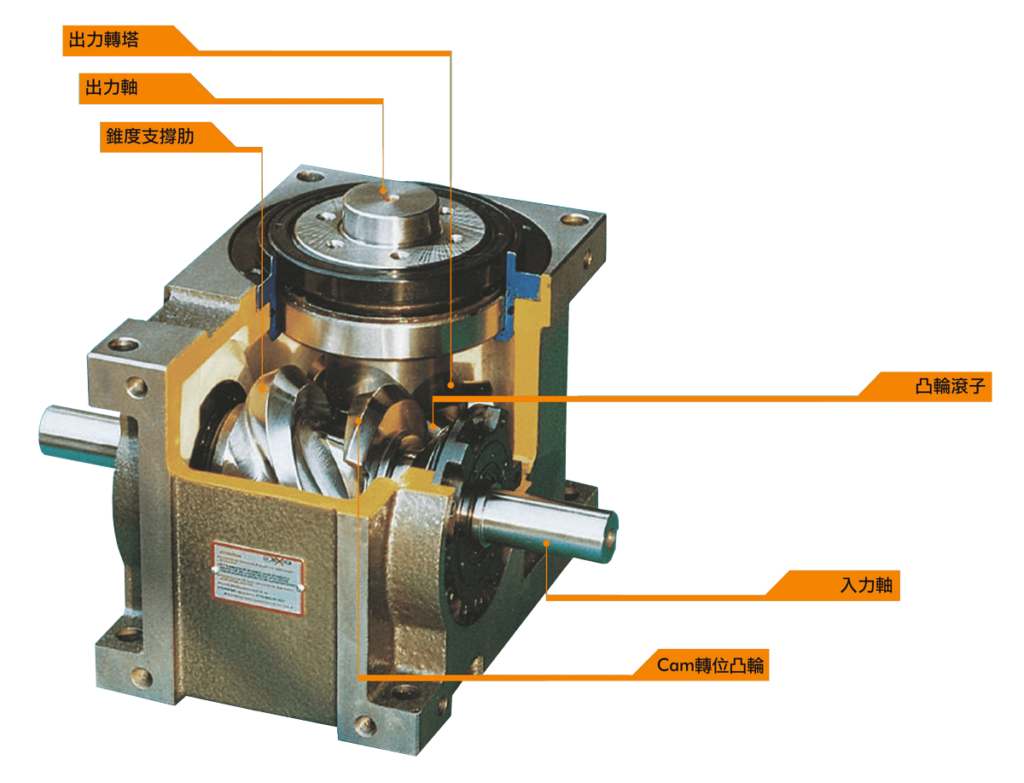

一、核心结构组成

凸轮分割器主要由以下关键部件构成:

输入轴:连接电机(如伺服电机),带动凸轮持续旋转。

凸轮:安装在输入轴上,轮廓经过精密设计(如修正正弦曲线),决定运动规律。

滚针轴承(滚子):均匀分布在输出轴的分度盘上,与凸轮沟槽啮合。

输出轴(分度盘):与工作台或转盘连接,在滚子带动下实现间歇旋转。

箱体:密封结构,内部充满润滑油,确保传动平稳、寿命长。

二、工作过程:分度期与静止期

整个运动周期分为两个阶段,循环往复:

分度期(动程段)

当输入轴旋转时,凸轮的曲线段与滚针轴承接触,推动分度盘旋转一个预设角度(如90°对应4工位)。

此过程通过优化的加速度曲线控制,实现平稳加速-匀速-减速,减少冲击和振动。

静止期(锁止段)

凸轮进入直线段,滚子与其保持贴合但不再驱动旋转。此时输出轴完全静止,并依靠机械自锁结构精

确定位,无需额外刹车装置即可承受外部负载。

✅ 机械自锁优势:即使突然断电,输出轴也能保持当前位置,保障设备安全,特别适用于垂直安装

或高负载场合。

三、传动方式与类型

根据凸轮结构不同,主要有两类:

弧面凸轮分割器(RU型):凸轮呈弧形,与滚子垂直啮合,重载能力强,适用于高速重载场景。

平面凸轮分割器(DS型):凸轮为平面结构,输入输出轴平行,结构紧凑,适合空间受限设备。

此外还有圆柱凸轮分割器(CY型)等变种,适应更多工位需求(可达24工位以上)。

四、技术优势

高精度:分度精度可达±15″~±50″,满足精密装配要求。

高刚性:纯机械传动,无背隙设计,抗冲击能力强。

长寿命:标准使用寿命达12000小时以上,维护成本低。

同步性好:可与生产线其他动作完美配合,提升整体效率。